Máquina de moldeo por inyección de preformas de PET con molde de 8 + 8 cavidades

KING'S SOLUTION CORP. Adquirió 18 años de experiencia en la práctica de producción de preformas de PET de 5 galones de KING'S MACHINERY ENGINEERING CORP. Proporcionamos el proceso completo de deshumidificación, secado de materias primas, máquina de mezcla de color cuantitativa aditiva, moldeo por inyección rápido y estable de preformas de botellas, moldes con 8 + 8 canales calientes, mecanismo de robot de enfriamiento rápido y la propia máquina de botellas de soplado; El costo total de producción se redujo con alta productividad y la tasa de defectos más baja de la botella de soplado de solo 0.5%.

Al proporcionar una habilidad de preforma de PET de 5 galones de alta calidad, prometemos implantar la tecnología de producción en la fábrica del cliente. En respuesta a la industria 4.0, KING’S se centrará en las capacidades de Big Data para desarrollar datos de análisis de producción abiertos a los clientes en el futuro cercano para formar la fábrica no tripulada.

-

Dibujo de muestra

-

Cotización

-

Confirmar PI / PO

-

Diseño

-

Montaje

-

Prueba de máquina

-

Molde Trail T1

-

Confirmar muestra

-

Producción en masa

-

Envío

PET Bottle VS PC Bottle: |

MASCOTA | ordenador personal |

|---|---|---|

| Costo de la materia prima | Inferior | Mayor |

| Coste de envío | Inferior | Mayor |

| BPA | Gratis | Sí |

| DEHP | Gratis | Sí |

| Resistencia al impacto Izod | Mejor | Peor |

A1: PC liberará bisfenol A, habrá un riesgo de cáncer. El BPA es uno de los materiales para PC, pero otras regiones de la UE no deshabilitan la PC (a excepción de los biberones), pero no hay valores límite de lixiviación de BPA. Regulaciones de la UE (No 10/2011), por ejemplo, bisfenol A, límite de migración específico (SML) por cada kilogramo de 0.6 (mg / kg).

PC Costos de materia prima altos, y diferentes procesos de productos de botella de PC y PET, moldeo por extrusión de PC; Moldeo por inyección de PET, botellas de plástico PET convertidas durante muchos años, los fabricantes usaron máquinas de moldeo por inyección, no pueden usar materias primas de PC.

| El rey | Otros | |

|---|---|---|

| Transparencia | Transparencia | Opaco |

| Tasas de golpe | 99% | Inestable |

| Ingrediente | 100% nuevo material | Material mezclado |

| Cristal | Sin cristal | Cristalizado |

| Estrés interno | Bajo | Alto |

| Longitud | Corto (Diseñado) | Largo |

| Tasa de producto defectuoso | Bajo | Alto |

| Automóvil club británico | Bajo | Sin control |

.png?w1m1vd61y3)

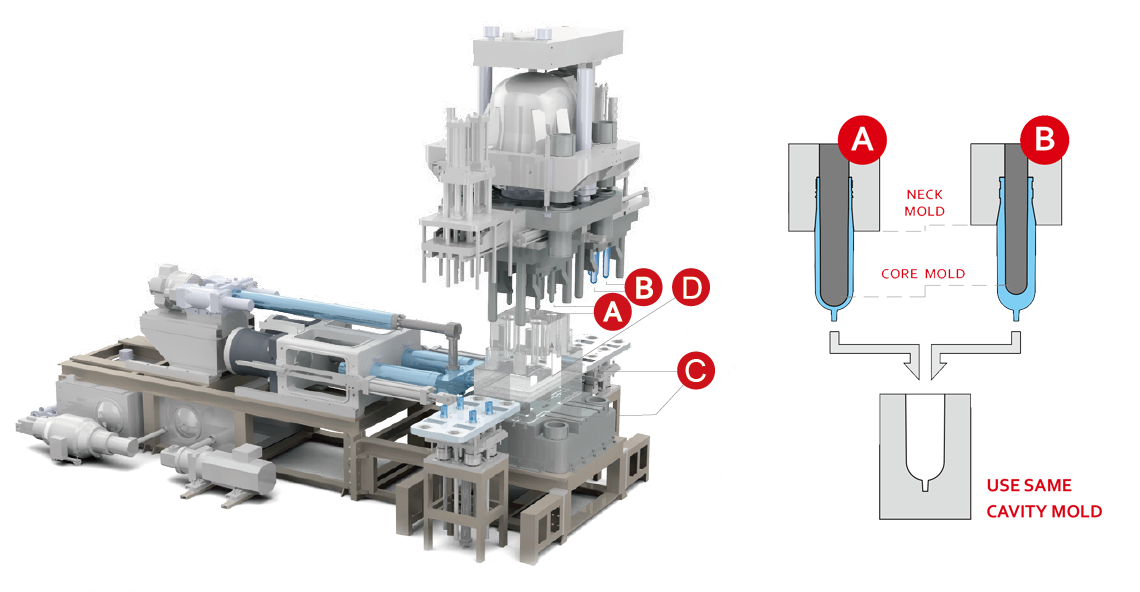

Para una mayor solicitud de salida, KPET3200 con sujeción vertical e inyección horizontal, adopta un diseño patentado:

Un tornillo extrusor funciona con dos émbolos de inyección, la plastificación de resina PET, la carga nunca se detiene mediante el proceso de inyección / retención, en comparación con el tornillo en línea, la capacidad del motor de accionamiento es solo del 40% pero la producción por hora es la misma.

Molde de núcleo de doble lanzadera, con sistema de enfriamiento posterior al molde: los moldes de doble núcleo funcionan con una mitad de cavidad, ahorrando un 80% de tiempo de mantenimiento / enfriamiento mientras se moldea. La eficiente refrigeración posterior al molde mediante el molde del núcleo, las preformas se mantienen refrigeradas durante un ciclo más, aseguran la calidad y la rectitud.

El ajuste individual de la inyección, con moldes de núcleo A / B, puede producir dos preformas diferentes (diámetro interior y diseño de cuello) al mismo tiempo.

Sujeción vertical y flujo de molde ascendente, el material fundido inyectado desde la parte inferior hacia arriba, con flujo de molde equilibrado e incluso ventilación de aire, bajo esfuerzo de preforma, no línea / burbuja de soldadura.

|

|

|

|

|---|---|---|---|

| Modelo | Otros | KPET-1600 | KPET-3200 |

| KPI | 1ª cavidad única | 2do molde de 4 cavidades | Molde 3 rd 8 + 8 cavidades |

|

El ahorro de energía (por preforma) |

Motor 1.13 / kwh Calentador 0.17 / kwh |

Motor 0.46 / kwh Calentador 0.15 / kwh |

Motor 0.065 / kwh Calentador 0.058 / kwh |

| Tiempo del ciclo | 100 seg / 1 pc | 130 seg / 4 pcs | 90 seg / 8 pcs |

| Producción | Cavidad simple, 720 pcs / dia. | 4 cavidades, 2400 pcs / dia | 8 + 8 cavidades, 7200 pcs / día |

| Consumo de energía (por kWh) | 1.3 kWh / piezas | 0,61 kWh / piezas | 0.145 kWh / piezas |

| Ahorro de energía para |

|

||

Sistema de inyeccion W-LINE I

Ajuste individual de la inyección (EX: A 、 B)

- El ajuste individual de la inyección, con moldes de núcleo A / B, puede producir dos preformas diferentes (diámetro interior y diseño de cuello) al mismo tiempo.

Sujeción vertical y flujo de molde ascendente (EK: C)

- El material fundido se inyecta desde la parte inferior hacia arriba, con un flujo de molde equilibrado e incluso salidas de aire, el esfuerzo de la preforma es bajo, la línea / burbuja sin soldadura.

Doble lanzadera y molde de núcleo, con sistema de enfriamiento de post-molde: (Ej: D)

- Los moldes de doble núcleo funcionan con una mitad de cavidad, ahorrando el 80% del tiempo de mantenimiento / enfriamiento mientras se moldea. La eficiente refrigeración posterior al molde mediante el molde del núcleo, las preformas se mantienen refrigeradas durante un ciclo más, aseguran la calidad y la rectitud.

Sistema de inyeccion W-LINE I

un tornillo extrusor funciona con dos émbolos de inyección, la plastificación de resina PET, la carga nunca se detiene mediante el proceso de inyección / retención, se compara con el tornillo en línea (por ejemplo: A 、 B)

- Un tornillo extrusor funciona con dos émbolos de inyección, la plastificación de resina PET,

- La carga nunca se detiene mediante el proceso de inyección / retención.

- en comparación con el tornillo en línea, ahorre un 80% de energía en la carga.